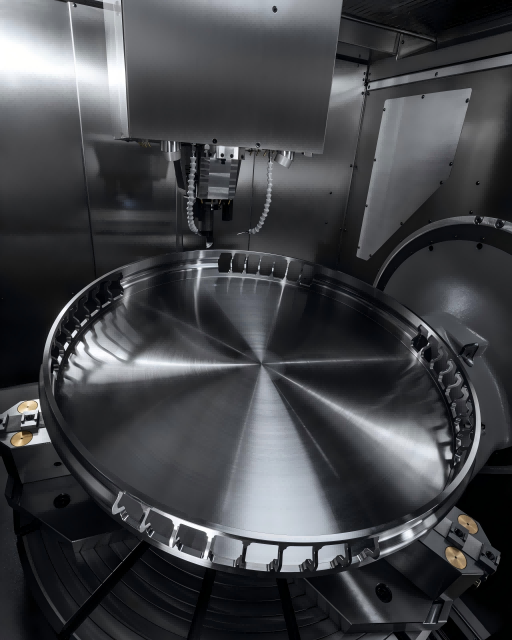

સ્ટેનલેસ સ્ટીલ સામગ્રી પ્રમાણમાં કઠિન છે, તો પછી CNC મશીનિંગ કેવી રીતે કરવું? CNC મશીનિંગ સ્ટેનલેસ સ્ટીલ ભાગો એક સામાન્ય ઉત્પાદન પ્રક્રિયા છે, તેનું સંબંધિત વિશ્લેષણ નીચે મુજબ છે:

પ્રક્રિયા લાક્ષણિકતાઓ

• ઉચ્ચ શક્તિ અને કઠિનતા: સ્ટેનલેસ સ્ટીલ સામગ્રીમાં ઉચ્ચ શક્તિ અને કઠિનતા હોય છે, પ્રક્રિયા કરવા માટે વધુ કટીંગ બળ અને શક્તિની જરૂર પડે છે, અને ટૂલનો ઘસારો પણ વધુ હોય છે.

• કઠિનતા અને સ્નિગ્ધતા: સ્ટેનલેસ સ્ટીલની કઠિનતા સારી છે, અને કાપતી વખતે ચિપ સંચય ઉત્પન્ન કરવાનું સરળ છે, જે પ્રોસેસિંગ સપાટીની ગુણવત્તાને અસર કરે છે, અને તેમાં ચોક્કસ સ્નિગ્ધતા પણ હોય છે, જેના કારણે ચિપ્સ ટૂલની આસપાસ લપેટાઈ જાય છે.

• નબળી થર્મલ વાહકતા: તેની થર્મલ વાહકતા ઓછી છે, અને પ્રક્રિયા દરમિયાન ઉત્પન્ન થતી ગરમીનું વિસર્જન કરવું સરળ નથી, જેના કારણે ટૂલના ઘસારામાં વધારો અને ભાગોનું વિકૃતિકરણ સરળ છે.

પ્રોસેસિંગ ટેકનોલોજી

• ટૂલ પસંદગી: ઉચ્ચ કઠિનતા, સારી ઘસારો પ્રતિકાર અને મજબૂત ગરમી પ્રતિકાર ધરાવતી ટૂલ સામગ્રી પસંદ કરવી જોઈએ, જેમ કે સિમેન્ટેડ કાર્બાઇડ ટૂલ્સ, કોટેડ ટૂલ્સ, વગેરે. જટિલ આકારના ભાગો માટે, મશીનિંગ માટે બોલ એન્ડ મિલિંગ કટરનો ઉપયોગ કરી શકાય છે.

• કટીંગ પરિમાણો: વાજબી કટીંગ પરિમાણો મશીનિંગ કાર્યક્ષમતા અને ગુણવત્તા સુધારવામાં મદદ કરે છે. સ્ટેનલેસ સ્ટીલ સામગ્રીના ગંભીર સખ્તાઇને કારણે, કટીંગ ઊંડાઈ ખૂબ મોટી ન હોવી જોઈએ, સામાન્ય રીતે 0.5-2 મીમીની વચ્ચે. ફીડની માત્રા પણ મધ્યમ હોવી જોઈએ જેથી વધુ પડતા ફીડની માત્રા ટાળી શકાય જેનાથી ટૂલનો ઘસારો વધે અને ભાગોની સપાટીની ગુણવત્તામાં ઘટાડો થાય. ટૂલનો ઘસારો ઘટાડવા માટે કટીંગ ઝડપ સામાન્ય રીતે સામાન્ય કાર્બન સ્ટીલ કરતા ઓછી હોય છે.

• ઠંડક લુબ્રિકેશન: સ્ટેનલેસ સ્ટીલના ભાગોને પ્રોસેસ કરતી વખતે, કટીંગ તાપમાન ઘટાડવા, ટૂલના ઘસારાને ઘટાડવા અને મશીન કરેલી સપાટીની ગુણવત્તા સુધારવા માટે ઠંડક લુબ્રિકેશન માટે મોટી માત્રામાં કટીંગ પ્રવાહીનો ઉપયોગ કરવો જરૂરી છે. સારી ઠંડક અને લુબ્રિકેટિંગ ગુણધર્મો ધરાવતા કટીંગ પ્રવાહી પસંદ કરી શકાય છે, જેમ કે ઇમલ્શન, કૃત્રિમ કટીંગ પ્રવાહી, વગેરે.

પ્રોગ્રામિંગની આવશ્યકતાઓ

• ટૂલ પાથ પ્લાનિંગ: ભાગના આકાર અને પ્રોસેસિંગ જરૂરિયાતો અનુસાર, ટૂલ પાથનું વાજબી આયોજન, ખાલી સ્ટ્રોક અને ટૂલના વારંવાર પરિવર્તનને ઘટાડવું, પ્રોસેસિંગ કાર્યક્ષમતામાં સુધારો કરવો. જટિલ આકાર ધરાવતા ભાગો માટે, પ્રોસેસિંગ ચોકસાઈ અને સપાટીની ગુણવત્તા સુધારવા માટે મલ્ટી-એક્સિસ લિંકેજ પ્રોસેસિંગ ટેકનોલોજીનો ઉપયોગ કરી શકાય છે.

• વળતર સેટિંગ: સ્ટેનલેસ સ્ટીલ સામગ્રીના મોટા પ્રોસેસિંગ વિકૃતિને કારણે, ભાગોની પરિમાણીય ચોકસાઈ સુનિશ્ચિત કરવા માટે પ્રોગ્રામિંગ દરમિયાન યોગ્ય ટૂલ ત્રિજ્યા વળતર અને લંબાઈ વળતર સેટ કરવાની જરૂર છે.

ગુણવત્તા નિયંત્રણ

• પરિમાણીય ચોકસાઈ નિયંત્રણ: મશીનિંગ પ્રક્રિયા દરમિયાન, ભાગોના પરિમાણો નિયમિતપણે માપવા જોઈએ, અને ભાગોની પરિમાણીય ચોકસાઈ જરૂરિયાતોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે પ્રક્રિયા પરિમાણો અને ટૂલ વળતર સમયસર ગોઠવવા જોઈએ.

• સપાટી ગુણવત્તા નિયંત્રણ: સાધનોની વાજબી પસંદગી, કટીંગ પરિમાણો અને કટીંગ પ્રવાહી, તેમજ ટૂલ પાથના ઑપ્ટિમાઇઝેશન અને અન્ય પગલાં દ્વારા, ભાગોની સપાટીની ગુણવત્તામાં સુધારો થાય છે, સપાટીની ખરબચડી અને ગંદકી ઓછી થાય છે.

• તણાવ રાહત: સ્ટેનલેસ સ્ટીલના ભાગોની પ્રક્રિયા પછી શેષ તણાવ હોઈ શકે છે, જેના પરિણામે ભાગોમાં વિકૃતિ અથવા પરિમાણીય અસ્થિરતા આવી શકે છે. ગરમીની સારવાર, વાઇબ્રેશન એજિંગ અને અન્ય પદ્ધતિઓ દ્વારા શેષ તણાવ દૂર કરી શકાય છે.

પોસ્ટ સમય: ડિસેમ્બર-૧૩-૨૦૨૪