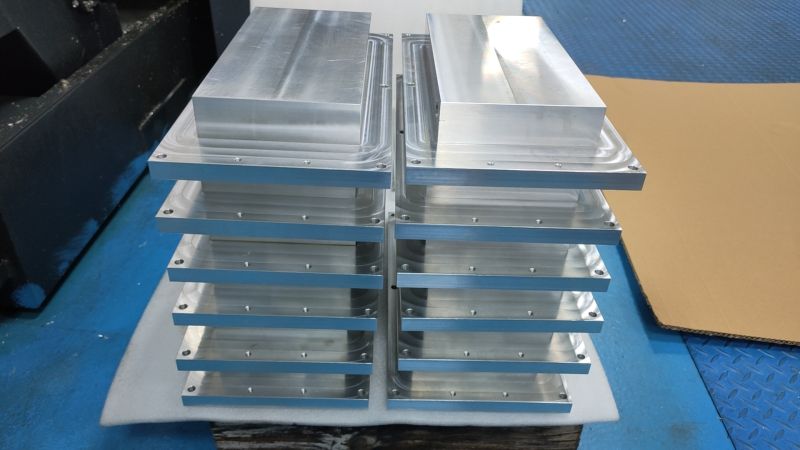

અમે તાજેતરમાં એક નાનો બેચ બનાવ્યો છેCNC મશીનવાળા કસ્ટમ ભાગો. બેચ પ્રોસેસિંગની પ્રક્રિયામાં, આપણે ભાગોના સમગ્ર બેચની ચોકસાઈ કેવી રીતે સુનિશ્ચિત કરીએ છીએ? CNC ભાગોના મોટા પાયે ઉત્પાદનમાં, કાર્યક્ષમતા અને ચોકસાઈની ખાતરી કરવા માટે નીચેના પાસાઓથી શરૂઆત કરી શકાય છે.

કાર્યક્ષમતા માટે, પહેલું યોગ્ય પ્રોગ્રામિંગ છે.

પ્રોગ્રામિંગ દરમિયાન ટૂલ પાથને ઑપ્ટિમાઇઝ કરવામાં આવે છે જેથી ખાલી મુસાફરી અને બિનજરૂરી કટીંગ ક્રિયાઓ ઓછી થાય, જેથી ટૂલને સૌથી ઝડપી અને સીધી રીતે પ્રક્રિયા કરી શકાય. ઉદાહરણ તરીકે, સપાટીઓ મિલિંગ કરતી વખતે, કાર્યક્ષમ મિલિંગ વ્યૂહરચનાઓ, જેમ કે ટુ-વે મિલિંગ, પ્રોસેસિંગ એરિયાની બહાર ટૂલની હિલચાલનો સમય ઘટાડી શકે છે. બીજું ટૂલ્સની પસંદગી છે. પાર્ટ મટિરિયલ અને મશીનિંગ આવશ્યકતાઓ અનુસાર, યોગ્ય ટૂલ મટિરિયલ અને ટૂલ પ્રકાર પસંદ કરો. ઉદાહરણ તરીકે, એલ્યુમિનિયમ એલોય ભાગોની પ્રક્રિયા કરતી વખતે, હાઇ-સ્પીડ સ્ટીલ ટૂલ્સનો ઉપયોગ કટીંગ સ્પીડને સુધારી શકે છે, જેનાથી પ્રોસેસિંગ કાર્યક્ષમતામાં સુધારો થાય છે. વધુમાં, ટૂલની સર્વિસ લાઇફ સુનિશ્ચિત કરવી, ઘસાઈ ગયેલા ટૂલને સમયસર બદલવું અને ટૂલના ઘસારાને કારણે પ્રોસેસિંગ સ્પીડમાં ઘટાડો ટાળવો જરૂરી છે. વધુમાં, પ્રોસેસિંગ પ્રક્રિયાઓની વાજબી ગોઠવણી પણ ખૂબ જ મહત્વપૂર્ણ છે. ક્લેમ્પિંગ સમય ઘટાડવા માટે સમાન પ્રકારની પ્રોસેસિંગને કેન્દ્રિત કરો, ઉદાહરણ તરીકે, બધા મિલિંગ ઓપરેશન્સ પહેલા કરી શકાય છે, અને પછી ડ્રિલિંગ ઓપરેશન્સ કરી શકાય છે. તે જ સમયે, ઓટોમેટિક લોડિંગ અને અનલોડિંગ ડિવાઇસનો ઉપયોગ મેન્યુઅલ લોડિંગ અને અનલોડિંગનો સમય ઘટાડી શકે છે, મશીન ટૂલની અવિરત પ્રક્રિયા પ્રાપ્ત કરી શકે છે અને એકંદર કાર્યક્ષમતામાં સુધારો કરી શકે છે.

ચોકસાઈ ખાતરીના પાસામાં, મશીન ટૂલ્સની ચોકસાઈ જાળવણી એ ચાવી છે.

મશીન ટૂલને નિયમિતપણે તપાસવું અને માપાંકિત કરવું જરૂરી છે, જેમાં કોઓર્ડિનેટ અક્ષોની સ્થિતિ ચોકસાઈ અને પુનરાવર્તિત સ્થિતિ ચોકસાઈનો સમાવેશ થાય છે. ઉદાહરણ તરીકે, મશીન ટૂલની ગતિ ચોકસાઈ સુનિશ્ચિત કરવા માટે મશીન ટૂલની ધરીને માપાંકિત કરવા માટે લેસર ઇન્ટરફેરોમીટરનો ઉપયોગ થાય છે. અને ક્લેમ્પિંગની સ્થિરતા પણ ખૂબ જ મહત્વપૂર્ણ છે, પ્રક્રિયા દરમિયાન ભાગો વિસ્થાપિત ન થાય તેની ખાતરી કરવા માટે યોગ્ય ફિક્સ્ચર પસંદ કરો. ઉદાહરણ તરીકે, શાફ્ટ ભાગોની પ્રક્રિયા કરતી વખતે, ત્રણ-જડબાના ચકનો ઉપયોગ અને ખાતરી કરો કે તેનું ક્લેમ્પિંગ બળ યોગ્ય છે, રોટરી પ્રક્રિયા દરમિયાન ભાગોને રેડિયલ રનઆઉટ થવાથી અસરકારક રીતે અટકાવી શકે છે. વધુમાં, ટૂલની ચોકસાઈને અવગણી શકાતી નથી. ઉચ્ચ-ચોકસાઇવાળા સાધનોનો ઉપયોગ કરો, અને જ્યારે ટૂલ ઇન્સ્ટોલ કરવામાં આવે ત્યારે ઇન્સ્ટોલેશન ચોકસાઈની ખાતરી કરો, જેમ કે ડ્રિલ ઇન્સ્ટોલ કરતી વખતે, ડ્રિલ અને મશીન સ્પિન્ડલની કોએક્સિયલ ડિગ્રી સુનિશ્ચિત કરવા માટે. વધુમાં, પ્રક્રિયા દરમિયાન વળતર પણ જરૂરી છે. માપન સિસ્ટમ વાસ્તવિક સમયમાં ભાગોના મશીનિંગ કદનું નિરીક્ષણ કરે છે, અને પછી ભાગોની પરિમાણીય ચોકસાઈ સુનિશ્ચિત કરવા માટે CNC સિસ્ટમના વળતર કાર્ય સાથે મશીનિંગ ભૂલને વળતર આપે છે.

પોસ્ટ સમય: ડિસેમ્બર-27-2024